تولید و پخش مصالح ساختمانی مانامستر

مطالب این وبلاگ در مورد بازار کاشی و سرامیک است که توسط مجموعه ماناتایل، زیربرند هولدینگ مانامستر تهیه شده است.

تولید و پخش مصالح ساختمانی مانامستر

مطالب این وبلاگ در مورد بازار کاشی و سرامیک است که توسط مجموعه ماناتایل، زیربرند هولدینگ مانامستر تهیه شده است.تامین مصالح ساختمانی: از انتخاب تا اجرا

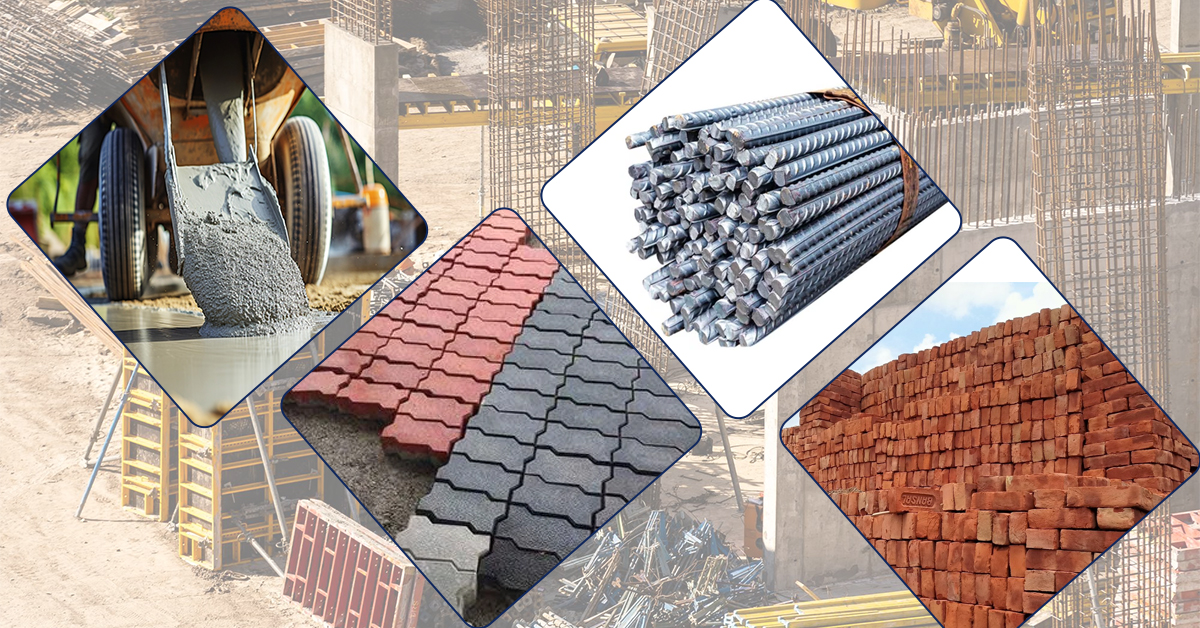

صنعت ساختمان به عنوان یکی از صنایع مهم و پویا، به طور مستقیم با تامین مصالح ساختمانی گره خورده است. تامین بهینه مصالح، از جمله مواردی است که همواره مورد توجه مهندسان، پیمانکاران و کارفرمایان بوده است. در این مقاله ، به بررسی ابعاد مختلف تامین مصالح ساختمان از جمله انواع مصالح، روشهای تامین، چالشها و راهکارهای موجود خواهیم پرداخت.

1. انواع مصالح ساختمانی

مصالح ساختمانی به عنوان اجزای اصلی تشکیلدهنده ساختمانها، نقش بسیار مهمی در استحکام، دوام و زیبایی سازه دارند. انتخاب مناسب مصالح، با توجه به ویژگیهای هر پروژه، یکی از مهمترین تصمیمگیریها در صنعت ساختمان است.

طبقهبندی مصالح ساختمانی

مصالح ساختمانی را میتوان بر اساس معیارهای مختلفی دستهبندی کرد. از جمله این معیارها میتوان به موارد زیر اشاره کرد

منشاء: طبیعی (سنگ، چوب، خاک رس) یا مصنوعی (بتن، فولاد، آجر)

کاربرد: سازهای (بتن، فولاد)، پوششی (آجر، کاشی)، تزئینی (سنگ، چوب)، عایق (پشم سنگ، پلی استایرن)

جنس: آلی (چوب)، معدنی (سنگ، خاک رس)، فلزی (فولاد)، ترکیبی (بتن، کامپوزیت)

انواع اصلی مصالح ساختمانی

1. مصالح سنگی

سنگ طبیعی: گرانیت، مرمر، ماسه سنگ، سنگ آهک

سنگ مصنوعی: سنگهای دکوراتیو، سنگهای آنتیک

2. مصالح رسی

آجر: انواع آجرهای رسی، آجر نما، آجر نسوز

سفال: سفال بام، سفال دیواری

کاشی: کاشی کف، کاشی دیوار

3. مصالح چوبی

چوب طبیعی: چوب درختان مختلف (نراد، بلوط، کاج)

چوب مصنوعی: ام دی اف، نئوپان

4. مصالح فلزی

فولاد: میلگرد، تیرآهن، ورق فولادی

آلومینیوم: پروفیل آلومینیومی، ورق آلومینیومی

مس: لوله مسی

5. مصالح بتنی

بتن معمولی: بتن مسلح، بتن پیشساخته

بتن سبک: بتن سبک دانهای، بتن سبک گازی

6. مصالح پلیمری

پلاستیک: لولههای PVC، ورقهای پلیاتیلن

رزین: رزین اپوکسی، رزین پلیاستر

2. مراحل کلی فرآیند تامین مصالح

1. برنامهریزی و پیشبینی

تعیین دقیق مصالح مورد نیاز: با استفاده از نقشهها، مشخصات فنی و برآوردهای اولیه، لیستی از تمام مصالح مورد نیاز پروژه تهیه میشود.

تعیین زمانبندی تحویل: زمانبندی تحویل هر یک از مصالح با توجه به مراحل اجرایی پروژه تعیین میشود تا از تأخیر در اجرا جلوگیری شود.

تعیین محل انبار: مکانی مناسب برای انبار کردن مصالح در نظر گرفته میشود تا از آسیب دیدن آنها جلوگیری شود.

2. انتخاب تامینکنندگان

تحقیق و بررسی بازار: شناسایی تامینکنندگان معتبر و مقایسه قیمتها و کیفیت محصولات آنها

درخواست پیشنهاد قیمت: ارسال درخواست به چند تامینکننده برای دریافت پیشنهاد قیمت

ارزیابی پیشنهادات: مقایسه پیشنهادات دریافتی از نظر قیمت، کیفیت، شرایط پرداخت و تحویل

انتخاب تامینکننده: انتخاب تامینکنندهای که بهترین شرایط را ارائه میدهد.

3. انعقاد قرارداد

تهیه قرارداد: تهیه قرارداد خرید مصالح با ذکر جزئیات کامل شامل نوع مصالح، مقدار، قیمت، شرایط پرداخت، زمان تحویل، شرایط ضمانت و موارد دیگر

امضای قرارداد: امضای قرارداد توسط طرفین قرارداد

4. کنترل کیفیت

نمونهبرداری و آزمایش: انجام آزمایشهای لازم بر روی نمونههای مصالح برای اطمینان از کیفیت آنها

مقایسه با مشخصات فنی: اطمینان از تطابق کیفیت مصالح با مشخصات فنی ذکر شده در قرارداد

5. حمل و نقل

هماهنگی با حملکننده: هماهنگی با شرکت حملونقل برای حمل مصالح از انبار تامینکننده به محل پروژه

تعیین مسیر و زمان حمل: تعیین بهترین مسیر و زمان حمل برای جلوگیری از آسیب دیدن مصالح

تخلیه و انبارداری: تخلیه مصالح در محل تعیین شده و انبارداری آنها به صورت مناسب

6. کنترل موجودی

ثبت ورود و خروج مصالح: ثبت دقیق ورود و خروج مصالح به انبار پروژه

کنترل موجودی: مقایسه موجودی واقعی مصالح با موجودی ثبت شده در سیستم

3. تامین کننده مصالح ساختمانی

تامینکننده مصالح ساختمانی، شرکتی است که انواع مختلف مصالح مورد نیاز برای ساخت یک ساختمان را تهیه و به پروژههای ساختمانی عرضه میکند. این شرکتها از اهمیت بالایی برخوردارند، چرا که کیفیت و به موقع بودن مصالح تأثیر مستقیمی بر روی کیفیت نهایی ساختمان و سرعت پیشرفت پروژه دارد.

وظایف اصلی یک تامینکننده مصالح ساختمانی

تهیه و تامین انواع مصالح: از جمله سیمان، آجر، بلوک، آهن آلات، سنگ، کاشی، سرامیک

انبارداری و نگهداری مصالح: نگهداری مصالح در شرایط مناسب برای جلوگیری از آسیب دیدن

حمل و نقل مصالح به محل پروژه: هماهنگی با شرکتهای حمل و نقل برای ارسال مصالح در زمان تعیین شده

کنترل کیفیت مصالح: اطمینان از کیفیت و استاندارد بودن مصالح

مشاوره فنی: ارائه مشاوره به پیمانکاران در انتخاب مصالح مناسب برای پروژه

شرکت مانا مستر به عنوان یک تامینکننده مصالح ساختمانی

مانا مستر یکی از شرکتهای شناخته شده در زمینه تولید، پخش و صادرات انواع مصالح ساختمانی است. این شرکت با دارا بودن سالها تجربه و همکاری با کارخانههای تولیدی معتبر، توانسته است سهم قابل توجهی از بازار مصالح ساختمانی را به خود اختصاص دهد.

ویژگیهای متمایز مانا مستر

تنوع محصولات: ارائه طیف گستردهای از مصالح ساختمانی با کیفیت بالا و قیمت مناسب

همکاری با کارخانههای معتبر: تضمین کیفیت محصولات با همکاری مستقیم با تولیدکنندگان

خدمات پس از فروش: ارائه خدمات پس از فروش مناسب به مشتریان

توزیع گسترده: پوشش مناطق مختلف کشور و امکان ارسال محصولات به سراسر کشور

تجربه و تخصص: بهرهمندی از تیم حرفهای و با تجربه در زمینه مصالح ساختمانی

محصولات اصلی مانا مستر

انواع کاشی و سرامیک

سنگهای ساختمانی

آجر

بلوک هبلکس

چینی بهداشتی

مواد شیمیایی ساختمان

لوله و اتصالات

چرا مانا مستر را انتخاب کنیم؟

اطمینان از کیفیت: محصولات مانا مستر با بالاترین استانداردهای کیفی تولید میشوند.

قیمت رقابتی: مانا مستر با ارائه قیمتهای رقابتی، امکان خرید اقتصادی را برای مشتریان فراهم میکند.

تنوع محصولات: تمامی نیازهای پروژههای ساختمانی را پوشش میدهد.

خدمات پس از فروش: در صورت بروز هرگونه مشکل، تیم پشتیبانی مانا مستر آماده ارائه خدمات است.

توزیع گسترده: امکان دسترسی آسان به محصولات مانا مستر در سراسر کشور

سخن پایانی

تامین به موقع و با کیفیت مصالح ساختمانی، یکی از ارکان اصلی موفقیت هر پروژه ساختمانی است. فرآیند تامین مصالح، از انتخاب تامینکننده مناسب تا کنترل کیفیت و تحویل به موقع، نیازمند دقت و برنامهریزی دقیق است. با انتخاب تامینکنندگانی مانند مانا مستر که به کیفیت و رضایت مشتری اهمیت میدهند، میتوان اطمینان حاصل کرد که پروژه ساختمانی با کمترین مشکل و با بالاترین کیفیت اجرا میشود.

منبع: مانامستر https://manamaster.com/

همه چیز در مورد هبلکس اردکان

هبلکس اردکان یزد یکی از برجستهترین تولیدکنندگان بلوک ساختمانی اتوکلاو شده در ایران است. این محصول که با رعایت دقیق استانداردهای بینالمللی تولید میشود، به دلیل کیفیت بالا توانسته جایگاه ویژهای در بازار داخلی و خارجی کسب کند. گواه این ادعا، صادرات موفق محصولات هبلکس اردکان به 33 کشور مختلف در سراسر جهان است. این دستاورد نشاندهنده توانمندی صنعت ساختمان ایران در تولید محصولات با کیفیت جهانی و رقابت در بازارهای بینالمللی است.

گروه کارخانجات شیشه اردکان با ظرفیت تولید روزانه حدود 2000 متر مکعب بلوک هبلکس، سهم قابل توجهی از بازار را به خود اختصاص داده است. این حجم تولید نشاندهنده توانایی این شرکت در پاسخگویی به نیاز گسترده بازار ساخت و ساز است.

متاسفانه، برخی افراد سودجو از شهرت و کیفیت بلوکهای هبلکس سوءاستفاده کرده و بلوکهای آهکی کمکیفیت و فاقد استحکام لازم را به جای محصولات اصلی به مشتریان میفروشند. این بلوکهای تقلبی به دلیل مقاومت پایین، به سرعت دچار ترکخوردگی و تخریب میشوند و توانایی تحمل بار ساختمانی مورد نیاز را ندارند.

در مقابل، بلوکهای بتن سبک اردکان (هبلکس) از مقاومت بسیار بالایی در برابر ترکخوردگی برخوردار هستند. این ویژگی، یکی از مزایای اصلی استفاده از محصولات اصلی هبلکس اردکان در ساخت و ساز است.

در ادامه این مطلب، قصد داریم به بررسی جامع مزایا، ویژگیها و موارد مصرف هبلکس اردکان بپردازیم. این اطلاعات به خریداران و مصرفکنندگان کمک خواهد کرد تا با آگاهی بیشتری محصولات مورد نیاز خود را انتخاب کنند و از خرید محصولات تقلبی و کمکیفیت اجتناب نمایند.

بسیار خوب، متن را با توجه به دستورات ارائه شده بازنویسی می کنم:

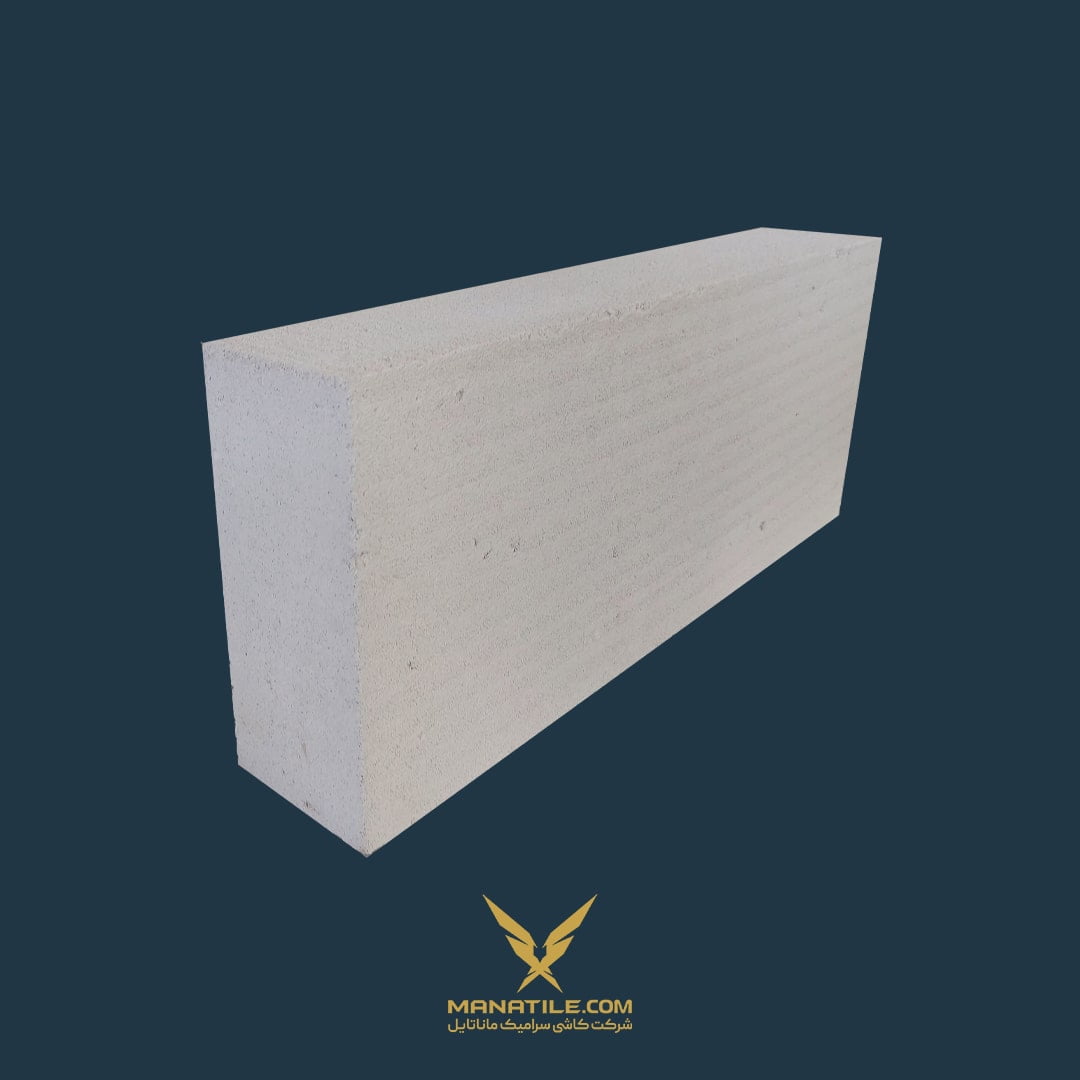

هبلکس چیست؟

هبلکس یک نوع بلوک ساختمانی است که بیش از 60 سال است در اروپا مورد استفاده قرار می گیرد، اما در ایران استفاده از آن قدمت کمتری دارد و همچنان برای برخی افراد ناشناخته است. این در حالی است که ایران طی سالهای اخیر شاهد زلزلههای مخربی بوده است که با استفاده گسترده از بلوک هبلکس میتوان خسارتهای ناشی از آن را به حداقل رساند.

بلوکهای هبلکس دارای خواصی مانند عایق حرارت و صوت، مقاومت در برابر یخزدگی و استحکام بالا در برابر خسارتهای ناشی از زلزله و سایر حوادث هستند. بنابراین استفاده از این مصالح ساختمانی میتواند به عنوان یک سرمایهگذاری در جان و مال افراد محسوب شود.

معرفی بلوک هبلکس اردکان

کارخانه بلوک سبک اردکان، با نام تجاری "اردکان هبلکس"، متعلق به گروه کارخانه های شیشه اردکان است. این کارخانه پس از راه اندازی بزرگترین کارخانه تولید شیشه فلوت در ایران و خاورمیانه که با موفقیت همراه بود، اقدام به راه اندازی یکی از بزرگترین خطوط صنایع جانبی شیشه در ایران کرد.

خط تولید بلوک سبک اردکان هبلکس در پاییز سال 1394 افتتاح و به صورت فعال شروع به تولید کرد. این کارخانه به عنوان یکی از زیرمجموعه های گروه شیشه اردکان، پس از موفقیت در تولید شیشه فلوت و راه اندازی خطوط صنایع جانبی شیشه، به تولید بلوک های سبک ساختمانی روی آورده است.

کارخانه بلوک سبک اردکان هبلکس، که بزرگترین تولید کننده این محصول در خاورمیانه است، روزانه به طور میانگین 2000 متر مکعب بلوک سبک اتوکلاو شده یا بلوک هبلکس تولید می کند. این نوع بلوک ها یکی از بهترین مصالح ساختمانی برای اجرای پروژه های انبوه سازی مسکن به شمار می آیند.

بلوک هبلکس اردکان یزد

بلوک هبلکس تولیدی توسط کارخانه اردکان یزد، به دلیل کیفیت و کاربردی بودن آن، در پروژه های ساختمانی بسیار زیادی در سطح ایران، به خصوص در کلان شهرها، مورد استفاده قرار گرفته است. این بدان معنی است که این محصول توانسته است نیاز بازار ساخت و ساز را به خوبی برآورده کند.

استفاده گسترده از بلوک هبلکس اردکان در ساخت این پروژه ها، به دلیل ویژگی های منحصر به فرد آن از جمله مقاومت بالا در برابر حوادث مختلف همچون زلزله، یخ زدگی، صوت و حریق است. این ویژگی ها باعث شده تا مقاومت سازه در برابر این موارد به حداقل برسد و ساختمان ها از ایمنی بیشتری برخوردار باشند.

قیمت بلوک هبلکس اردکان

برای تعیین قیمت بلوک هبلکس تولیدی در کارخانه اردکان یزد، باید به عوامل مختلفی توجه داشت که در فرآیند تولید این محصول نقش دارند.

اولین و مهمترین عامل، هزینههای مواد اولیه مورد استفاده در تولید بلوک هبلکس است. مواردی مانند سیلیس، پودر آلومینیوم، سیمان و سایر مواد اولیه که در ساخت این بلوک ها کاربرد دارند، هزینههای مستقیمی را به تولیدکننده تحمیل میکنند و در نتیجه بر قیمت نهایی محصول تأثیرگذار هستند.

علاوه بر این، هزینههای جانبی همچون هزینههای حمل و نقل محصول از کارخانه تا محل تحویل، دستمزد نیروی کار، و هزینههای سربار تولید نیز در نهایت به قیمت تمامشده بلوک هبلکس یزد اضافه میشوند.

بنابراین، تمامی این عوامل در کنار هم نقش مهمی در تعیین قیمت بلوک هبلکس تولیدی توسط کارخانه اردکان یزد ایفا میکنند.

نتیجه گیری

در چند سال اخیر، بلوک هبلکس اردکان به یکی از پرکاربردترین مصالح ساختمانی در صنعت ساخت و ساز تبدیل شده است. این مصالح به دلیل ویژگی های منحصر به فرد خود، برای پروژه های تجاری کوچک و بزرگ مناسب هستند.

در این مقاله، سعی کردیم تا مزایا،و قیمت هبلکس اردکان به طور جامع بررسی کنیم. این اطلاعات می تواند به افرادی که قصد خرید بلوک هبلکس را دارند کمک کند تا بتوانند انواع بلوک های موجود در مجموعه مانامستر را مقایسه کنند و سپس برای خرید عمده بلوک هبلکس اقدام نمایند.

انواع بلوک های ساختمانی

در درجه اول به عنوان مصالح ساختمانی در ساخت دیوارها استفاده می شود. گاهی اوقات به آن واحد بنایی بتنی (CMU) می گویند. بلوک بتنی یکی از چندین محصول بتنی پیش ساخته مورد استفاده در ساخت و ساز است. اصطلاح پیش ساخته به این واقعیت اشاره دارد که بلوک ها قبل از اینکه به محل کار آورده شوند تشکیل شده و سخت می شوند. اکثر بلوک های بتنی یک یا چند حفره توخالی دارند و کناره های آنها ممکن است صاف یا با طرح ریخته شود. در هنگام استفاده، بلوک های بتنی یکی یکی روی هم چیده می شوند و با ملات بتن تازه در کنار هم نگه داشته می شوند تا طول و ارتفاع دلخواه دیوار را تشکیل دهند.

ملات بتن توسط رومیان در سال 200 قبل از میلاد مورد استفاده قرار گرفت. برای به هم چسباندن سنگ های شکل دار در ساخت ساختمان ها. در زمان امپراتور روم کالیگولا، در سال های 37-41 پس از میلاد، بلوک های کوچک بتن پیش ساخته به عنوان مصالح ساختمانی در منطقه اطراف ناپل امروزی ایتالیا مورد استفاده قرار گرفت. بسیاری از فناوری بتن توسعه یافته توسط رومیان پس از سقوط امپراتوری روم در قرن پنجم از بین رفت. در سال 1824 بود که جوزف آسپدین سنگتراش انگلیسی سیمان پرتلند را توسعه داد که به یکی از اجزای اصلی بتن مدرن تبدیل شد.

اولین بلوک بتنی توخالی در سال 1890 توسط Harmon S. Palmer در ایالات متحده طراحی شد. پس از 10 سال آزمایش، پالمر این طرح را در سال 1900 ثبت اختراع کرد. بلوکهای پالمر 8 اینچ (20.3 سانتیمتر) در 10 اینچ (25.4 سانتیمتر) در 30 اینچ (76.2 سانتیمتر) بودند و آنقدر سنگین بودند که مجبور بودند با استفاده از آنها در جای خود بلند شوند. یک جرثقیل کوچک تا سال 1905، حدود 1500 شرکت در ایالات متحده بلوک های بتنی تولید می کردند.

این بلوک های اولیه معمولاً با دست ریخته می شدند و میانگین خروجی حدود 10 بلوک برای هر نفر در ساعت بود. امروزه تولید بلوک بتنی یک فرآیند کاملاً خودکار است که می تواند تا 2000 بلوک در ساعت تولید کند.

مواد خام

بتن معمولاً برای ساخت بلوک های بتنی مخلوطی از پودر سیمان پرتلند، آب، ماسه و شن است. این یک بلوک خاکستری روشن با بافت سطحی ظریف و مقاومت فشاری بالا ایجاد می کند. یک بلوک بتنی معمولی 38-43 پوند (17.2-19.5 کیلوگرم) وزن دارد. به طور کلی مخلوط بتن مورد استفاده برای بلوک دارای درصد شن و ماسه بیشتر و درصد شن و آب کمتری نسبت به مخلوط بتن مورد استفاده برای اهداف عمومی ساختمانی است. این یک مخلوط بسیار خشک و سفت تولید می کند که وقتی از قالب بلوک خارج می شود شکل خود را حفظ می کند.

اگر به جای شن و ماسه از زغال سنگ دانه بندی شده یا خاکسترهای آتشفشانی استفاده شود، بلوک حاصل معمولاً بلوک خاکستر نامیده می شود. این یک بلوک خاکستری تیره با بافت سطحی متوسط تا درشت، استحکام خوب، خواص خاموش کنندگی صدا خوب و ارزش عایق حرارتی بالاتری نسبت به بلوک بتنی ایجاد می کند. یک بلوک سیدر معمولی 26-33 پوند (11.8-15.0 کیلوگرم) وزن دارد.

بلوک سبک

بلوک سبک ساختمانی با جایگزینی شن و ماسه با خاک رس منبسط شده، شیل یا تخته سنگ ساخته می شوند. خاک رس منبسط شده، شیل و تخته سنگ با خرد کردن مواد خام و حرارت دادن آنها تا حدود 2000 درجه فارنهایت (1093 درجه سانتیگراد) تولید می شوند. در این دما، به دلیل تولید سریع گازهای ناشی از احتراق مقادیر کمی از مواد آلی محبوس شده در داخل، مواد پف میکنند یا پف میکنند. یک بلوک سبک معمولی 22-28 پوند (10.0-12.7 کیلوگرم) وزن دارد و برای ساخت دیوارها و پارتیشن های غیر باربر استفاده می شود. سرباره منبسط شده کوره بلند و همچنین مواد طبیعی آتشفشانی مانند پوکه و اسکوریا نیز برای ساخت بلوک های سبک استفاده می شود.

علاوه بر اجزای اصلی، مخلوط بتن مورد استفاده برای ساخت بلوک ممکن است حاوی مواد شیمیایی مختلفی به نام مواد افزودنی باشد تا زمان پخت، افزایش مقاومت فشاری یا بهبود کارایی را افزایش دهد. این مخلوط ممکن است دارای رنگدانههایی باشد تا به بلوکها رنگی یکنواخت بدهد، یا سطح بلوکها ممکن است با لعاب پختهای پوشانده شود تا جلوهای تزئینی ایجاد کند یا محافظت در برابر حملات شیمیایی ایجاد کند. لعاب ها معمولاً با چسب رزینی ترموست، ماسه سیلیس و رنگدانه های رنگی ساخته می شوند.

طرح

شکل ها و اندازه های اکثر بلوک های بتنی معمولی برای اطمینان از ساخت یکنواخت ساختمان استاندارد شده است. رایج ترین اندازه بلوک در ایالات متحده به عنوان بلوک 8 در 8 در 16 نامیده می شود که اندازه های اسمی آن 8 اینچ (20.3 سانتی متر) ارتفاع در 8 اینچ (20.3 سانتی متر) عمق در 16 اینچ (40.6) است. سانتی متر) عرض این اندازه گیری اسمی شامل فضایی برای یک مهره ملات می شود و خود بلوک در واقع 7.63 اینچ (19.4 سانتی متر) ارتفاع، 7.63 اینچ (19.4 سانتی متر) عمق و 15.63 اینچ (38.8 سانتی متر) عرض دارد.

بسیاری از تولیدکنندگان بلوک های پیشرو، تغییراتی را در بلوک اصلی برای دستیابی به جلوه های بصری منحصر به فرد یا ارائه ویژگی های ساختاری مطلوب برای کاربردهای تخصصی ارائه می دهند. به عنوان مثال، یک تولید کننده بلوکی را ارائه می دهد که به طور خاص برای مقاومت در برابر نشت آب از طریق دیوارهای خارجی طراحی شده است. این بلوک دارای یک ماده افزودنی آب گریز برای کاهش جذب و نفوذپذیری بتن، یک لبه فوقانی اریب برای خروج آب از محل اتصال افقی ملات، و یک سری شیارها و کانال های داخلی برای هدایت بتن است.